Mitsubishi F-2 – Sursa: Katsuhiko Tokunaga via F-16.net

Rar se intampla ca pe parcursul vietii unui avion militar sa nu-i fie impuse noi cerinte operationale ce necesita instalarea de mai mult echipament avand ca rezultat o greutate totala mai mare decat cea pentru care a fost proiectat initial.

Practic e greu de gasit vreun proiect mai longeviv care sa nu fi luat constant in greutate de-a lungul timpului.

Ca o consecinta, performantele dinamice se degradeaza pana la punctul in care, invariabil, apar voci care cer reproiectarea pentru restabilirea performantelor initiale.

Daca in unele privinte precum acceleratia sau viteza maxima o re-motorizare ar ajuta, proces despre care am vorbit deja aici si aici, in alte privinte e nevoie de mai mult si criticii se regrupeaza sub steagul modificarilor aerodinamice, cel mai adesea atacand cu strigatul de lupta “Mai multa aripa!”.

Cum procesul de “ingrasare” in decursul timpului e unul previzibil iar solutia teoretica la fel de clara, de ce nu vedem multe astfel de modificari puse in practica?

Aspectele economice ar fi un raspuns, orice proiect de acest gen, daca ar fi tehnic posibil, trebuind sa aiba sens si din punct de vedere financiar iar modificarile pot costa un procent semnificativ din bugetul de dezvoltare initial. Dar chiar si in cazul in care un numar foarte mare de aparate ar beneficia de pe urma unor asemenea modificari, deci costurile ar putea fi oarecum justificate, acestea nu se intampla ceea ce indica existenta unor dificultati tehnice.

La modul cel mai simplist posibil, o aripa mai mare inseamna automat o greutate mai mare si o rezistenta aerodinamica crescuta. Greutatea aditionala va induce un stres suplimentar in toata structura avionului ducand la o viata operationala mult mai scurta, necesitand deci modificari structurale majore iar rezistenta aerodinamica crescuta va degrada si mai mult performantele dinamice, facand re-motorizarea obligatorie.

Practic costul unei asemenea reproiectari tinde spre cel al unui proiect complet nou, de unde si explicatia pentru raritatea unor asemenea modificari.

Dar daca s-ar putea proiecta o aripa identica aerodinamic insa mai usoara?

Fata de constructiile in tehnologia clasica din aliaje metalice, structurile din materiale compozite ofera o scadere importanta de greutate mentinand restul caracteristicilor la valori similare (mai putin costurile de productie, dar trebuia sa fie si un dezavantaj).

Nu este deci surprinzator ca ideea inlocuirii unor componente metalice cu echivalentul lor din compozite a fost luata in calcul pentru mai multe aparate si de pe lista nu putea sa lipseasca F-16, unul dintre cele mai raspandite avioane de vanatoare moderne.

Teoria e frumoasa

Un studiu olandez din 2009 calculeaza care este efectul inlocuirii invelisului aripilor F-16 in cateva variante constructive, lasand structura metalica interna neschimbata si mentinand ca obiectiv performantele dinamice ale originalului si ajunge la concluzia ca poate fi atinsa o scadere in greutate intre 9% si 30% (25% pentru varianta considerata optima).

Studiul olandez a ramas in domeniul cercetarii teoretice insa Japonia pusese deja conceptul in practica, de data asta printr-o reproiectare totala a aripii pentru versiunea construita in licenta a F-16, Mitsubishi F-2.

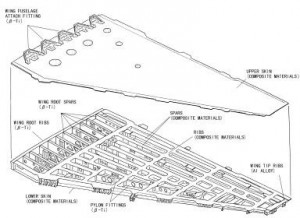

Structura aripii din materiale compozite a F-2 – Sursa: iccm-central.org

Punctul de plecare pentru F-2 l-a constituit “grasutul” F-16 C/D insa aripile F-2 au o suprafata cu 25% mai mare fiind in acelasi timp mai usoare cu aproximativ 250kg, ceea ce a dus la atingerea unor performante de zbor mai apropiate de cele ale adevaratului LWF F-16 A/B, avand insa cea mai avansata avionica existenta la acel moment.

Mitsubishi F-2 vs F-16C – Sursa: F-16.net

Proiectul a fost bazat pe propunerea Agile Falcon a General Dynamics pentru USAF, care nu a avut succes acasa dar care a fost considerata ca fiind cel mai aproape de cerintele Japoniei.

Insa practica ne omoara

Programul F-2 nu a decurs insa fara probleme. Costurile de productie cauzate de folosirea unei tehnologii noi, revolutionare dar in care nimeni nu avea experienta, au depasit toate estimarile chiar si tinand cont de traditia niponilor de a produce echipamente militare extrem de scumpe.

Tehnologia de fabricatie necesita deocamdata folosirea unor instalatii scumpe si mari consumatoare de energie, intregul proces fiind complex si scump. Cateva poze din timpul procesului de productie a unor componente compozite pentru Airbus 350 gasiti La Neamtu Tiganu.

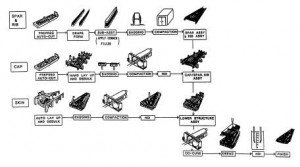

Procesul de fabricatie al aripilor F-2 – Sursa: iccm-central.org

Costul per unitate, incluzand si costul dezvoltarii, a ajuns astfel la USD110mil (la valoarea din 2004) si din cauza unei serii de productie de doar 94 de bucati.

In privinta dificultatilor tehnice, inca de la primele teste au fost observate anumite probleme legate de rezistenta scazuta a structurii, care au parut a fi rezolvate la intrarea in productie.

In timpul testelor de zbor au fost insa descoperite fisuri, problema care a revenit mai tarziu, intregul program fiind astfel intarziat si inregistrand cresteri aditionale de costuri.

Desi seria F-2 a fost destul de scurta, experienta acumulata in domeniul fabricarii componentelor compozite a permis companiilor nipone sa devina subcontractori pentru Boeing 787 Dreamliner.

Aripile de “plastic”, dar si alte componente ale fuselajului fabricate din materiale compozite, le vor inlocui treptat pe cele fabricate din aliaje metalice pe masura ce tehnologia se maturizeaza devenind mai ieftina iar proiectantii au ocazia sa lucreze mai mult cu astfel de materiale si sa evite bolile copilariei.

August 11th, 2013

August 11th, 2013  admin

admin  Posted in

Posted in